精密感知,驅動未來:濺射式納米薄膜壓力傳感器市場應用解析

---松諾盟科技有限公司 曾朋輝 營銷副總監

在工業自動化、高端裝備制造和科技創新的浪潮中,壓力傳感器作為獲取物理世界信息的關鍵“神經末梢”,其性能直接決定了系統的精準度、可靠性與智能化水平。在眾多壓力傳感技術中,濺射薄膜技術因其卓越的綜合性能,正逐漸成為高要求、嚴苛環境應用領域的首選。它不僅是一種新技術產品,更是精密測量領域邁向高精度、高可靠的重要標志。本文將深入剖析納米薄膜壓力傳感器的技術原理、核心優勢,并系統性地探討其在不同市場的廣泛應用現狀與未來趨勢。

一、 技術基石:何為濺射薄膜壓力傳感器?

要理解其市場價值,必先追溯其技術本源。濺射薄膜壓力傳感器屬于應變式壓力傳感器的一種,但其制造工藝與傳統粘貼式或微熔式應變片傳感器有本質區別。

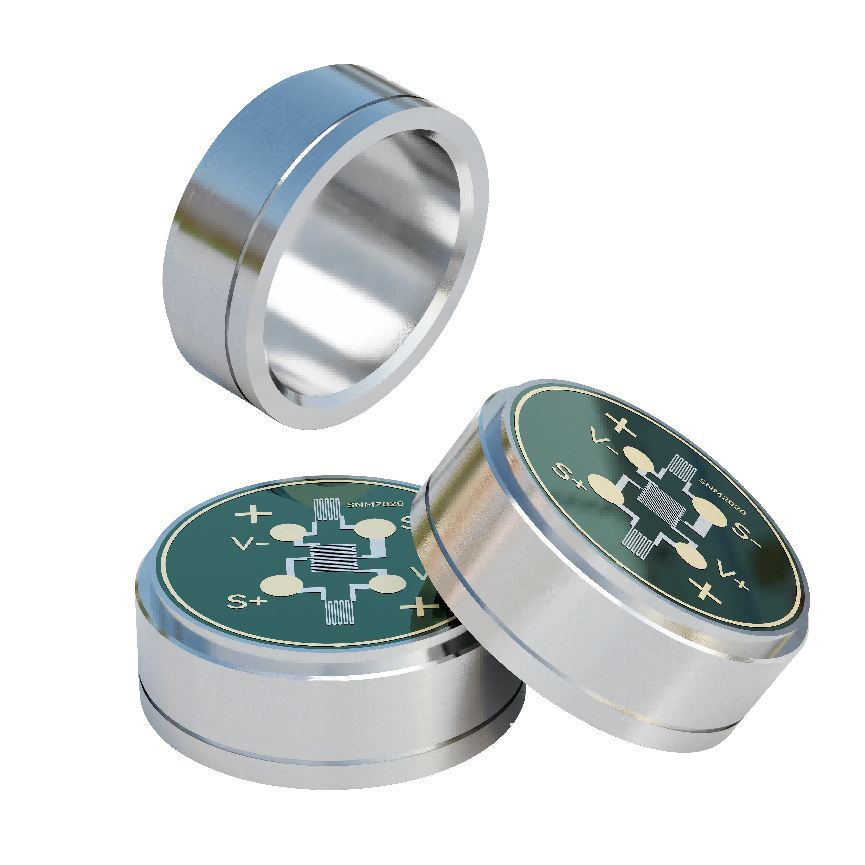

1 核心工藝:物理沉積濺射技術:“濺射”是該技術的核心工藝。它是指在高度真空的腔體內,充入惰性氣體(如氬氣),并通過高壓使其電離形成等離子體。氬離子在電場作用下加速轟擊靶材(如金屬合金),使靶材原子或分子以極高的動能逸出,并像噴霧一樣均勻地沉積在預處理好的彈性金屬膜片(通常為不銹鋼)表面,形成一層納米至微米級的薄膜。

2 結構特點:渾然一體的“金屬-薄膜”復合體:這層通過濺射形成的薄膜,本身就是構成惠斯通電橋的四個應變電阻。它們被光刻成精密的圖形,并直接“生長”在壓力感測膜片上。這種結構與生俱來地帶來了幾大優勢:

2.1無有機粘合劑:徹底避免了粘貼式產品的膠水在高溫、蠕變、老化等方面帶來的可靠性問題。

2.2原子級結合:濺射工藝使薄膜與基體膜片之間是原子級的結合,附著力極強,幾乎不存在脫落風險。

2.3優異的彈性傳遞:應變能夠毫無損耗地從基體膜片傳遞到薄膜電阻(無中間過渡層),靈敏度高,遲滯、蠕變小。

正是這種基于先進微納制造工藝的“渾然天成”的結構,奠定了濺射式納米薄膜傳感器在高性能領域不可動搖的地位。

二、核心優勢:為何市場青睞納米薄膜技術?

與電容式、陶瓷壓阻式、硅壓阻式等技術相比,濺射納米薄膜壓力傳感器在以下方面展現出壓倒性優勢,這直接決定了其市場定位。

1、卓越的長期穩定性和精度:由于沒有膠粘劑,其熱穩定性極佳,溫漂小。長期工作下的信號輸出漂移量極小,精度通常可達0.1% FS甚至0.05% FS,滿足絕大多數高精度測量需求。

2、出色的動態響應特性:金屬膜片本身剛度大,固有頻率高,能夠準確捕捉快速變化的壓力,特別適用于發動機燃燒室壓力、液壓沖擊等動態壓力測量。

3、極強的環境適應性:

3.1耐高溫:采用特殊設計和補償技術,可穩定工作在-55℃至200℃甚至更高的環境溫度下,部分產品可測量更高介質的溫度。

3.2耐腐蝕:核心感測膜片可選用哈氏合金、鉭等耐腐蝕材料,并可通過隔離膜片技術測量強腐蝕性介質。

3.3抗振動、抗沖擊:全金屬結構堅固,能承受極高的過載壓力和爆破壓力,以及在惡劣機械環境下的振動與沖擊。

3.4高可靠性與長壽命:敏感材料與彈性體原子級的結合方式意味著幾乎無磨損、無老化,平均無故障時間(MTBF)極長,特別適合需長期連續運行、維護成本高的場合。

這些優勢使得納米薄膜傳感器雖然初始成本可能高于某些技術,但其在整個產品生命周期內的綜合成本(考慮精度、可靠性、維護、停機損失)往往更具競爭力。

三、 市場應用概述:從工業現場到尖端科技

濺射納米薄膜壓力傳感器的應用領域極其廣泛,以下按行業進行詳細梳理。 1 工業過程自動化與控制;這是濺射薄膜傳感器最大、最傳統的市場之一。在化工、石油、天然氣、制藥等行業,對壓力的精確、可靠測量直接關系到生產安全、產品質量與效率。

應用場景:鍋爐、管道、反應釜的壓力監測與控制;壓縮機出口壓力控制;液位測量(通過測壓);閥門與泵的控制。

選擇原因:工業現場環境惡劣,存在溫度波動大、介質腐蝕性強(如酸、堿)、振動頻繁等特點。濺射薄膜傳感器的耐腐蝕、高穩定性和抗振動能力,確保了在數年甚至十幾年的連續運行中,數據準確可靠,極大降低了非計劃停機的風險。在安全儀表系統(SIS)中,其高可靠性更是被用于安全聯鎖停機等關鍵保護功能。

2 能源與電力行業:無論是傳統化石能源還是新能源,都對壓力測量提出了極高要求。

2.1傳統火電:鍋爐及蒸汽管道壓力監測,要求傳感器在高溫高壓下長期穩定。汽輪機潤滑油壓監測,關系到主設備的安全。

2.2核電:核島內外的壓力測量要求傳感器具備極高的可靠性和輻射耐受性。濺射薄膜技術是少數能滿足核級要求的技術之一。

2.3風電/水電:液壓變槳系統、齒輪箱潤滑系統、水輪機導葉控制等都需要耐振動、性能穩定的壓力傳感器。

2.4氫能與儲能:在制氫、儲氫、加氫等環節,高壓(35MPa/70MPa)氫氣的安全測量是核心挑戰。濺射薄膜傳感器因其與氫兼容性好的金屬材料選擇和強大的抗壓力沖擊能力,成為氫壓測量的關鍵器件。

3 航空航天與軍工:這是對傳感器性能要求最嚴苛的領域,也是濺射薄膜技術大放異彩的舞臺。

3.1航空發動機:用于測量燃燒室壓力、壓氣機進出口壓力、燃油/滑油壓力等。這些位置溫度極高、振動劇烈,且測量精度直接影響發動機效率與控制。濺射薄膜傳感器是少數能在此環境下勝任的技術。

3.2飛機液壓系統:起落架收放、舵面控制等飛控系統完全依賴高壓液壓系統,其壓力監測關乎飛行安全。

3.3火箭與導彈:發動機試車、推進劑供應系統壓力監測,要求傳感器具備極快的動態響應速度和極高的過載能力。

3.4高度/空速測量:大氣數據系統是飛行的“眼睛”,其靜壓和動壓的精確測量依賴高精度的傳感器。

4 交通運輸與車輛工程: 隨著汽車向電動化、智能化、輕量化發展,對壓力傳感器的需求從數量到質量都在提升。

4.1燃油車/柴油車:發動機機油壓力、燃油噴射系統共軌壓力(高達2000bar以上)的測量,要求傳感器耐高壓、響應快。國六等嚴苛排放法規下,廢氣再循環(EGR)、顆粒捕集器(DPF)等后處理系統的壓差測量,也需高精度傳感器。

4.2新能源汽車:

4.3燃料電池汽車:氫氣循環系統、空氣供應系統的壓力測量,與航空航天氫能應用類似,要求高安全性。

4.4電動汽車:電池包熱管理系統的冷媒壓力監測;電動剎車系統(EHB)的液壓壓力監測;空氣懸架系統的壓力控制。

4.5軌道交通:高鐵、地鐵的剎車系統、空氣彈簧壓力監測,對可靠性和安全性要求極高。

5 測試與測量行業:這是一個“為精度而生”的市場,濺射薄膜傳感器是標準器和高端測試設備的寵兒。

應用場景:發動機臺架試驗、風洞試驗、液壓伺服系統測試、校準設備(作為傳遞標準或工作標準)。

選擇原因:在研發和驗證階段,需要獲取最真實、最精確的數據。濺射薄膜傳感器的高精度、低遲滯、優良的動態特性,使其成為實驗室和測試臺架的“標尺”。

6 醫療設備:醫療設備對傳感器的安全性、可靠性和微型化有特殊要求。

應用場景:呼吸機、麻醉機的氣道壓力監測;血液透析機的血壓和液路壓力監測;高壓氧艙的壓力控制;介入式導管中的微型化壓力傳感器。

選擇原因:生物兼容性材料(如316L不銹鋼)的易得性,以及傳感器本身的高精度和穩定性,確保了患者治療的安全有效。其易于清潔、消毒的特性也符合醫療規范。

7 海洋工程與船舶:海洋環境的高鹽度、高濕度對設備是嚴峻考驗。

應用場景:船舶發動機監控、壓載艙液位測量、深海鉆井平臺的水下設備壓力監測。

選擇原因:濺射薄膜傳感器優異的耐腐蝕性能和長期穩定性,使其能適應惡劣的海洋環境。深水應用更需要傳感器能承受極高的靜水壓。

四、 市場趨勢與未來展望

濺射薄膜壓力傳感器市場正隨著技術發展和應用需求的變化而不斷演進。

趨勢一:智能化與集成化。傳感器正從單一的信號輸出單元,向集成了信號調理、溫度補償、數字輸出(如IIC、SPI)、自診斷功能甚至邊緣計算能力的智能節點演變。這降低了系統集成難度,提升了整體可靠性。

趨勢二:微型化與定制化。隨著MEMS(微機電系統)技術與濺射工藝的結合,更小尺寸的濺射薄膜傳感器成為可能,這將開拓如醫療器械、消費電子等新市場。同時,為特定應用(如極端高溫、極小尺寸)定制開發的需求日益增長。

趨勢三:無線化與網絡化。在工業物聯網(IIoT)背景下,內置電池和無線通信模塊(如LoRa、NB-IoT)的無線壓力傳感器,解決了布線困難區域的監測難題,實現了預測性維護。

趨勢四:成本優化與市場下沉。隨著工藝成熟和規模化生產,濺射薄膜傳感器的成本正逐步下降,使其從高端應用逐步滲透至對性價比要求更高的中端市場,替代部分傳統技術。

挑戰與機遇并存:未來發展的挑戰在于如何進一步降低成本、實現更極端的性能(如更高溫度)、以及應對新興應用(如量子、超導)的測量需求。但同時,全球范圍內的能源轉型、工業4.0、智慧城市、自動駕駛等宏大趨勢,都為濺射薄膜壓力傳感器提供了前所未有的歷史機遇。

五、結語

濺射薄膜壓力傳感器,憑借其源于物理本質的堅固、穩定與精確,已然成為現代工業體系和尖端科技裝備中不可或缺的“感知基石”。從萬米深海到無垠太空,從轟鳴的工廠到精密的實驗室,它默默地提供著關鍵的壓力數據,守護著系統的安全,驅動著效率的提升。隨著技術的不斷進步和應用場景的持續拓展,這顆傳感技術皇冠上的明珠,必將在數字化、智能化的未來世界中,扮演更加重要和核心的角色,繼續以其卓越的性能,精準地感知并驅動著我們前行的每一步。

松諾盟科技有限公司

地址:湖南瀏陽市經濟技術開發區湘臺路18號

電話:400-002-1378

0731-81865875

手機:17373713251(微信同號)

郵箱:business@chnsnm.com

手機圖頁網

手機圖頁網